anwenderreportage

Auf zu neuen Ufern

Die Tacke Gruppe hat aus wirtschaftlichen Gründen neue Maschinen angeschafft und war nun auf der Suche nach alternativen Spannmitteln für die neuen Maschinen. Fündig wurde man schließlich bei Hainbuch. Überzeugt haben die hydraulischen Spannstöcke Hydrok beim Fräsen sowie die mini Spannfutter beim Drehen.

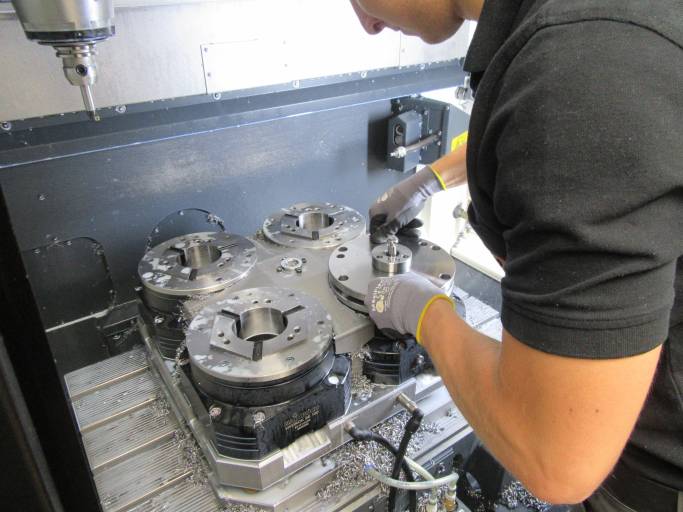

In den hydraulischen Spannstöcken findet kein Span mehr Platz und der Wechsel von Außen- auf Innenspannung geht ganz flott.

Infos zum Anwender

Seit der Gründung im Jahre 1886 durch Franz Tacke – Großvater des gleichnamigen „Kupplungsvaters“, der 1959 das Tochterunternehmen Kupplungstechnik GmbH gründete – befasste sich die F. Tacke GmbH & Co. KG mit der Konstruktion und dem Bau von Getrieben und Antriebselementen. In der Anfangszeit lag der Schwerpunkt der Produktion bei Transmissionsanlagen und Riemenscheiben für die ortsansässige Textilindustrie – heute fungiert die F. Tacke GmbH & Co. KG als Finanzholding/Muttergesellschaft der KTR.

www.ktr-international.com

Auf zu neuen Ufern hieß es mit neuen Maschinen, kürzeren Prozessen und einer neuen Strategieausrichtung bei der der F. Tacke GmbH & Co. KG. Denn mit den in die Jahre gekommenen Maschinen, in Kombination mit den drei Backenfuttern, tauchten immer wieder Schwierigkeiten auf – sei´s beim Rüsten, bei der Wiederholgenauigkeit oder den enormen Problemen mit Spänen und Schmutz. Dadurch gab es Ausreißer bei der Qualität der Teile. Und die ist bei den Produkten für die Antriebstechnik das A und O. Da kam die EMO in Hannover ganz gelegen, um sich mal auf dem Messestand von Hainbuch umzuschauen. Bis dato hatte man Hainbuch als Spannmittelhersteller noch gar nicht auf dem Schirm. Doch schnell war klar, das könnte ganz gut passen. Inzwischen sind die Firma Tacke und Hainbuch „Best Buddies" und haben die Fertigung ganz schön auf den Kopf gestellt – mit Erfolg. Die Anforderungen haben die Hainbuch Spannmittel souverän erfüllt und bringen sogar noch weitere Pluspunkte mit.

Egal welche Werkstückbearbeitung bei den verschiedenen Kupplungen anfällt: mit den Hainbuch Spannmitteln ist Tacke dafür gut gewappnet.

Tacke auf Wachstums- und Optimierungskurs

Das Familienunternehmen mit hoher Forschungs- und Entwicklungskompetenz, das sich auf Kupplungen, Bremsen, Kühler und Komponenten für die Antriebstechnik spezialisiert hat, stellt höchste Ansprüche an sich selbst und seine Lieferanten – denn bei den Kupplungen mit Durchmessern von 10 mm bis zwei Meter gelten höchste Anforderungen.

Gefordert sind kleine Toleranzen und hohe Rundlaufeigenschaften. Matthias Telker, Leiter Produktionsmanagement bei KTR, ist verantwortlich für Prozessoptimierungen an allen Fertigungsstandorten: „Um das Maximum herauszuholen, einheitlich qualitative Spitzenprodukte zu liefern und international erfolgreich zu sein, sind permanente Verbesserungen in allen Bereichen unumgänglich.“

Die mini Spannfutter auf der DMG CTX beta 500 halten, was sie versprechen.

Aufbruch in ein neues Zeitalter

Im Jahr 2013 kam der große Umbruch, ein Rundumschlag quasi. Die Vorgaben waren, die Nebenzeiten, Rüstzeiten und den Ausschuss in der Produktion zu reduzieren, um bei der Durchlaufzeit schneller zu werden. Daraufhin beschäftigte sich Günter Schleyer, Produktionsleiter bei Tacke, intensiv mit dem Thema. „Einige Maschinen sind in ein gewisses Alter gekommen und mussten ausgetauscht werden. Und gleichzeitig haben wir uns auch im Bereich Spannen umgeschaut. Wichtig war uns: wie stellen wir uns zukünftig auf, wie erhöhen wir die Flexibilität? Wir setzen z. B. Maschinen mit Pendelbearbeitung ein: Auf einer Seite bearbeiten wir die Serie, auf der anderen Seite die Einzelteile. Für uns war es ganz entscheidend, eine andere Strategie zu wählen. Wir müssen eine Autobahn haben, auf der wir Serien fertigen und wir müssen eine schnelle Zelle haben, wo wir Einzelteile fertigen.“

Um das neue Spannsystem sollte sich sein Kollege, Franz-Josef Reder, Produktionsmeister bei Tacke, kümmern. Im Internet stieß Reder auf die Spannmittel von Hainbuch – und da die EMO vor der Tür stand, haben sich beide die Produkte und die Technik auf dem Hainbuch Stand angesehen.

Für jeden Durchmesser den passenden Spannkopf oder Dorn.

Von der Präsentation zur Miete, zum Kauf

Im Anschluss daran wurde der zuständige Außendienstmitarbeiter von Hainbuch, Rudolf Meyer, nach Rheine bestellt. Mit den Herren Schleyer und Reder sowie Mitarbeitern der Dreherei, Fräserei und Konstruktion hatte sich Meyer an einen Tisch gesetzt und geprüft, welche Spannmittel zu welchen Produkten passen könnten. Um sich aber grundlegend mit der Technik zu beschäftigen, die Handhabung zu testen und zu sehen, ob die Mitarbeiter an der Maschine damit klar kommen, wurde das Mietangebot von Hainbuch in Anspruch genommen.

Anfang 2014 bekam Tacke das Handspannfutter Torok in der Größe 100 mit Grundplatte, Spannkopf und Spanndorn zur Erprobungsphase. Für Telker waren die Nebenzeiten enorm wichtig. „Können da Späne reinfallen, muss ich da was wegblasen oder wegspülen, geht das Rüsten schnell? Natürlich auch, ob die Haltekräfte passen und ob die Wiederholgenauigkeiten stimmen? Das war mit dem Backenfutter sehr schwierig“, berichten die Herren Schleyer und Reder. „Bei den Spannbacken mussten wir immer nachjustieren und ständig messen. Aber das größte Problem war der Schmutz. Wenn wir diese Rotex- und Radex-Kupplungen herstellen, wird ordentlich zerspant, da gehen wir nicht zaghaft ran. Bei der Rotex werden die Nocken gefräst und bei der Radex die Passbohrungen gebohrt. Somit sitzen die Späne überall im Spannmittel und in den Hülsen. Wir haben nur vertikale Maschinen, dadurch fallen die Späne immer nach unten – und das muss andauernd sauber gemacht werden.“

Doch der Einsatz des Handspannfutters Toroks auf der Stama Maschine zur Fertigung der Rotex Klauenkupplung hat den Test mit Bravour bestanden. Mit diesen Erkenntnissen war der Startschuss für die Zusammenarbeit mit Hainbuch gefallen. Hinzu kam noch laut Schleyer, dass der Produktionsmitarbeiter zwei Maschinen bedienen musste. „Wir wollen auch noch gewisse Laufzeiten haben. Eine Maschine vollpacken, starten, laufen lassen – und passt.“ Die Quintessenz daraus? Ein Handspannfutter reicht da nicht aus, es müssen mehr Teile gespannt werden. Tacke gab den Torok zurück, der sowieso nur für Testzwecke gemietet wurde.

Außendienstbetreuer Rudolf Meyer von Hainbuch hilft, wo er kann, um das Optimum herauszuholen. Im Bild v.l.n.r.: Günter Schleyer, Rudolf Meyer und Franz-Josef Reder.

Schlag auf Schlag wird bestellt

Und bestellte daraufhin eine Spannpalette mit gleich vier hydraulischen Spannstöcken Hydrok in der sechseckigen Ausführung plus Spannköpfe und Spanndorne für das Bearbeitungszentrum von DMG MORI..

Schleyer erklärt: „Das Hainbuch System ist für unsere Produkte maßgeschneidert, gerade die Flexibilität der Spannköpfe und Spanndorne. Wir machen zwar sehr viel mit den Köpfen, aber wir haben immer wieder Sondergeschichten und dazu setzen wir die Dorne ein. Ein weiterer Vorteil für uns: wir haben parallel dazu im Drehbereich eine neue Technologie dazu gekauft, nämlich zwei Stangenautomaten von DMG MORI. Da ist auch das System von Hainbuch drauf – und zwar vier mini Spannfutter Toplus in der Größe 100. So haben wir ein durchgängiges System, egal ob beim Drehen oder Fräsen. Wir können die Sachen jetzt tauschen und sind dadurch wieder flexibel.“ Reder ergänzt: „Mit den Spannköpfen, das funktioniert immer besser und besser. Bei den Rotex Klauenkupplungen z. B., die haben alle den gleichen Außendurchmesser, aber verschiedene Bohrungen. Da muss ich immer unterschiedliche Dorne aufspannen. Aber dadurch, dass ich die Spannköpfe nicht tauschen muss, kann ich Rüstzeit einsparen.“

Aus fünf Maschinen wird eine

Durch die neuen Stangenautomaten mit den mini Spannfuttern können die Toolflex Kupplungen bzw. Bestandteile davon komplett gefertigt werden. Reder erinnert sich: „Sonst haben wir das immer ganz strikt getrennt. Doch wir haben das woanders gesehen und uns entschieden, neue Wege zu gehen. Teilweise haben wir das auf vier bis fünf Maschinen gefertigt und jetzt auf einer.“

Auch Telker ist sich sicher, dass die Entwicklung dahin gehen wird. Damit spart man sich viel Zeit und Geld. Dies ist aber nicht die einzige Ausbeute – sondern viel wichtiger ist, dass sich die Qualität der Teile stark verbessert hat. Reder fügt noch hinzu: „Die Toolflex Kupplungen sind sehr dünnwandig und diese waren im 3-Backenfutter gespannt. Da gab es immer Theater, da mussten wir Hülsen einlegen und einen Zirkus betreiben – das haben wir jetzt nicht mehr.“ Denn die Teile werden jetzt mit dem Spannkopf komplett umschlossen und somit treten keine Verformungen mehr auf. Dadurch sind die Rundläufe und Planläufe absolut top.

„Bei der vertikalen Drehmaschine mit dem 3-Backenfutter haben wir immer mal bei Losgröße 500 vielleicht fünf oder sechs dabei gehabt, die vom Planlauf nicht in Ordnung waren. Da hat sich Span dahinter gesetzt. Wir mussten einen großen Aufwand betreiben, um diese Backen auszublasen, zu spülen, damit dort keine Spanbehaftung mehr war. Auch dieses Problem ist aus der Welt geschafft. Dann kam hinzu, dass bei manchen Kupplungen, die auf der nächsten Maschine gebohrt wurden und aufgrund des Kegels entsprechend lageorientiert eingespannt werden mussten, ab und an von der verkehrten Seite gebohrt waren. Sicher kein Problem, da wir die Teile bei uns montieren und nachschneiden können – aber das ist alles mit Aufwand verbunden. Wenn ich das jetzt auf dem Stangenautomaten komplett bearbeite, habe ich die Gewinde immer auf der richtigen Seite. Fazit: kein Ausschuss mehr“, berichtet Schleyer.

Vorteile soweit das Auge reicht

Zusammenfassend hat sich der ganze Aufwand für die Tacke-Gruppe gelohnt: Sowohl beim Drehen als auch beim Fräsen wurden die Genauigkeiten und Toleranzen verbessert und damit eine ganz andere Teilequalität erreicht. Die Teile werden eingespannt, auf Start gedrückt und los geht`s. Die Bearbeitungsstrategie konnte optimiert werden, wodurch es erhebliche Rüstzeiteinsparungen gibt – Minimum 20 %. Zudem konnte eine Zwei-Maschinen-Bedienung realisiert werden, da vier Teile gespannt werden.

Telker schwärmt: „Die Performancesteigerung liegt bei etwa 8 % und die lästigen Späne im Spannmittel sind auch passé.“ Doch wie sieht es mit den Haltekräften aus? Bombenfest – und das, obwohl bei nur 5 mm gespannt wird.

Teilen: · · Zur Merkliste