CAM braucht Datendurchgängigkeit

Integration in digitale Fabrik sichert Fertigungserfolg: Wie die nicht immer gut funktionierende Kommunikation zwischen den Entwicklungs- und Produktionsmitarbeitern werden auch die Schnittstellen zwischen CAD und CAM immer mehr zur lästigen Hürde. Direkte Integration von CAD und CAM in einem gemeinsamen Produkt wie NX von Siemens PLM Software hilft, die Fertigungsüberleitung schnittstellenfrei völlig durchgängig zu machen und ressourceneffizienter zu gestalten. Autor: Ing. Peter Kemptner / x-technik

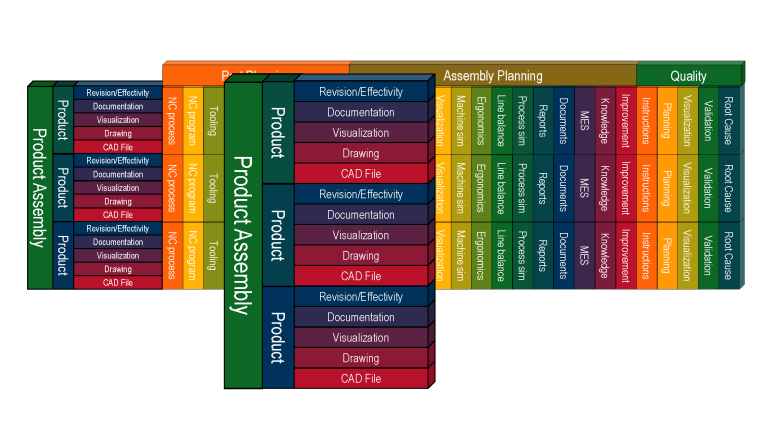

Die Anzahl der Datensätze in der Produktion kann um den Faktor 100 größer sein als in der Produktentwicklung.

Verschiedene Unternehmensbereiche arbeiten mit unterschiedlichen Softwarepaketen zur Unterstützung ihrer spezifischen Aufgabenstellungen. Alle Bereiche durch eine gemeinsame Software abzudecken, wäre nicht zielführend. Eine gemeinsame Datenbasis ermöglicht andererseits den verschiedenen Abteilungen, innerhalb ihrer jeweiligen Softwareprodukte mit einheitlichen Grunddaten zu arbeiten. Das senkt den Aufwand bei der Stammdatenanlage und –wartung und reduziert damit die Möglichkeiten, Fehler zu machen.

Ein Beispiel dafür ist die Ableitung der Programme für Fertigungsmaschinen aus den CAD-Daten des Werkstücks mittels CAM-Software. Effizienzhemmend wirkt dabei allerdings die strenge Trennung der Systeme für Konstruktion und Fertigung. Sie zwingt zur Verwendung normierter Schnittstellen und von Datenformaten wie IGES oder STEP. Diese können oft nicht mit den rasanten Weiterentwicklungen der Systeme mithalten und lassen historisch bedingt die für eine völlige, möglichst bidirektionale, Durchgängigkeit benötigte Reichhaltigkeit der Daten vermissen.

Durchgängiges Daten- und Prozessmanagement für alle Aspekte von Planung und Produktion verbessert die Effizienz und Anpassungsfähigkeit der Fertigung und vermeidet durch den Entfall komplexer Schnittstellen Mehrarbeit und Fehler.

CAD/CAM: Trennung noch sinnvoll?

Längst verfügbare Dateiformate für Geometriedaten mit einem viel reichhaltigeren Informationsgehalt wie Parasolid (das native Dateiformat für Geometriedaten in vielen CAD-Systemen) oder das JT-Dateiformat werden nicht als unabhängige Alternative betrachtet. Deshalb schafft es keine reine CAM-Software, die Daten aus allen Konstruktionssystemen vollständig einzulesen. Zudem werden die Detailinformationen in den CAD-Daten oft auch noch nach der Entwicklung der Importprogramme reichhaltiger.

Zudem gibt es zwischen den Systemen einen anwendungsbedingten methodischen Unterschied: CAD wurde dazu geschaffen, Geometriedaten zu handhaben. Es kann definieren, wo eine Bearbeitung erforderlich ist. CAM hingegen legt fest, mit welchem Werkzeug, mit welcher Geometrie, mit welcher Technologie, also wie bearbeitet wird. Zur Maximierung der Produktivität ist ein tiefes Verständnis der jeweils anderen Disziplin erforderlich. Die isolierte Betrachtung der beiden Disziplinen und ihrer Softwaresysteme wird immer mehr zum Hindernis.

„Mit der ‚Digital Enterprise Software Suite‘ bietet Siemens ein unvergleichlich weitreichendes Portfolio an softwarebasierten Lösungen, die den Grundstein für erfolgreiche Digitalisierungsstrategien legen.“ Hermann Kaineder, Country Manager Siemens PLM Software für Österreich und die Schweiz

Auch Produktion konstruiert

In der Realität wird auch bisher schon nicht nur in der Konstruktion konstruiert, sondern auch in den Produktionsbereichen. So erfolgt z. B. die Spannmittel- und Vorrichtungskonstruktion üblicherweise nicht in den Entwicklungsabteilungen, sondern nahe am Geschehen. Im Produktionsbereich ist oft auch das Anpassen von Werkstückdaten erforderlich, etwa um die Toleranzbereichsdefinition der Maschinensteuerung anzupassen oder weil eine kleine Modifikation die Produzierbarkeit verbessert.

Deshalb enthalten die meisten CAM-Produkte auch eine „kleine“ CAD-Lösung. Diese ist allerdings meist nicht mit der in der Produktentwicklung eingesetzten CAD-Software kompatibel. Das verfestigt die Trennung zwischen den in unterschiedlichen Stadien der Produktentstehung eingesetzten Organisationseinheiten. Die Folge ist im besseren Fall ein erhöhter Kommunikationsaufwand, im ungünstigeren Fall ein gegeneinander Arbeiten von Entwicklung und Produktion.

NX ermöglicht durch einfache Integration der generativen Fertigung mit der spanabhebenden Bearbeitung innerhalb eines einzigen CAM-Softwarewerkzeugs die hybride Fertigung.

Effizienzsteigerung in Fertigungsüberleitung

In manchen Unternehmen scheint die Wand zwischen diesen Abteilungen unüberwindlich. Die Wettbewerbsfähigkeit eines Produktes und damit diejenige des Herstellers kann sprunghaft erhöhen, wer diese interne „Berliner Mauer“ abreißt. Wird diese Grenze durchlässig, kann die Entwicklung die Möglichkeiten der Produktion berücksichtigen, die Fertigung kann produktionstechnisch vorteilhafte Modifikationen nicht nur vornehmen, sondern auch in die Entwicklung zurückspielen, sodass sie beim nächsten Mal bereits von vorn herein berücksichtigt sind und der Aufwand für die Fertigungsüberleitung kontinuierlich sinkt.

Dieses Zusammenwachsen aller an der Produktentstehung Beteiligten braucht eine Softwareausstattung, die ohne Schranken zwischen den Disziplinen auskommt. Das kann kein reines CAM-System leisten. Hier können Produkte ihre Stärken ausspielen, die von vorn herein als integrative CAD/CAE/CAM-Kombination angelegt sind.

Was ein reines CAM-Werkzeug nicht kann, bietet NX durch die Durchgängigkeit zwischen CAD-, CAE- und CAM-Werkzeugen innerhalb nur eines Gesamtpaketes. Zusätzlich sorgt Teamcenter für umfassende Datendurchgängigkeit, unter anderem mit dem Manufacturing Resource Management für die Programm- und Werkzeugverwaltung.

CAD/CAM mit weiter gehenden Möglichkeiten

Auch NX CAM von Siemens PLM Software ist, wie die Nachsilbe nahelegt, in erster Linie ein CAM-System. Es enthält aber eine CAD-Anwendung, und zwar nicht irgendeine, sondern NX in einem für den CAM-Anwender optimierten Leistungsumfang. Bereits in der kleinsten Ausbaustufe ist NX CAM mit allen effizienzsteigernden technologischen Arbeitshilfen der großen Konstruktionssoftware ausgestattet. Modular und skalierbar aufgebaut, kann NX ohne Systembruch bis zur High-End Lösung mit den Aufgaben mitwachsen.

Zu diesen gehören die Synchronous Technologie, mit der Änderungen grafisch und ohne in der Teilehistorie arbeiten zu müssen durchgeführt werden können. Das und die Eigenschaftserkennung ermöglichen das Weiterverarbeiten von 3D-Modellen unabhängig davon, in welchen Systemen sie geschaffen wurden. Gerade in der fertigungsnahen Konstruktion ist das besonders wichtig, da hier oft Daten aus unterschiedlichen Systemen ankommen, z. B. von externen Vorrichtungsbau-Konstrukteuren oder bei Lohnfertigern von verschiedenen Kunden.

Ebenso gibt es innerhalb von NX Tools, die z. B. die Programmierung eines Sechsachs-Roboters für Fertigungsaufgaben ermöglichen.

Generalisierung statt Spezialisierung

Was die Umsetzung der Daten in Maschinenprogramme betrifft, gibt es auf dem Markt eine Vielzahl von Spezialisten, die besonders gut sind beim Drehen, 3- oder 5-Achs-Fräsen, Bohren oder einer anderen Fertigungsdisziplin. NX CAM ist hingegen ein Generalist unter den CAM-Systemen und vereint diese verschiedenen Spezialgebiete.

Das ist in der Fertigung meist ein klarer Vorteil, denn Produkte müssen oft auf vielfältige Weise bearbeitet werden und in den meisten Hallen stehen Maschinen mit unterschiedlichen Steuerungen. Da ist es gut, wenn man mit einem einzigen CAM-Werkzeug alle Bearbeitungsschritte abbilden kann. Mit nur einer Einschulung, mit einmaliger Datenhaltung, ohne die Werkstückdaten über mehrere Schnittstellen zu konvertieren und mit nur einem Ansprechpartner bei Problemen.

Durchgängigkeit spart Ressourcen

Die Durchgängigkeit von den Konstruktionsdaten bis zur CAM-Programmerstellung ist ein Beitrag zu mehr Ressourceneffizienz. Das beginnt damit, dass Konstrukteure ihre Daten im Originalformat übergeben können und den Konvertierungsaufwand sparen. Das setzt sich fort, wo notwendige Zusätze und Modifikationen, rasch in der Fertigung konstruiert, an die Entwicklung zurückgehen und in Verbesserungen einfließen. Und das erhöht die Effizienz in der Arbeitsvorbereitung, da der gesamte CNC-Maschinenpark mit nur einem CAM-Tool bespielt werden kann.

Teilen: · · Zur Merkliste