Drei-Klang im Ein-Klang

Produkt – Prozess – Lösung verbindet Walter in „Engineering Kompetenz“: Flexible Fertigung lautet das Ziel der Industrie. In allen Branchen arbeiten Unternehmen daran, ihre Abläufe zu optimieren, zu digitalisieren und zu vernetzen. Als ein führender Anbieter auf dem Gebiet der Zerspanungstechnik steht Walter für „Engineering Kompetenz“ und bietet seinen Kunden durch innovative Produkte in Verbindung mit profundem Prozess-Know-how wertsteigernde Lösungen.

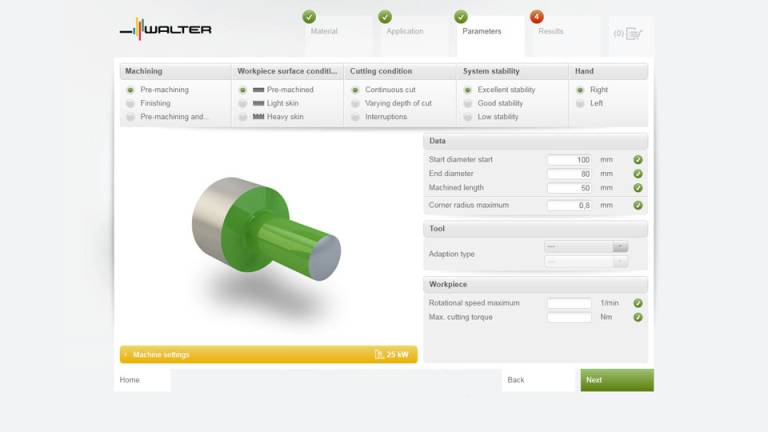

Mit Walter GPS findet man online und offline über die Werkzeug-Suche im Katalog oder über die Werkzeug-Empfehlung in wenigen Schritten die optimale Zerspanungslösung für das Bauteil.

„Wir verstehen die Bearbeitungsprozesse unserer Kunden und wir stellen die bestmögliche Lösung aus Präzisionswerkzeugen, individueller Beratung und punktgenauem Service bereit. Diese Zusammenarbeit sichert den Kunden entscheidende Mehrwerte in Performance, Prozesssicherheit und Produktivität.“

Der Messeauftritt des Werkzeugherstellers Walter stand ganz im Zeichen des Mottos „Engineering Kompetenz". Walter stellt dabei die Prozesse der Anwender in den Fokus. Statt konventioneller Werkzeugoptimierung nimmt man den Gesamtprozess unter die Lupe. „Wir verstehen die Bearbeitungsprozesse unserer Kunden und wir stellen die bestmögliche Lösung aus Präzisionswerkzeugen, individueller Beratung und punktgenauem Service bereit. Diese Zusammenarbeit sichert den Kunden entscheidende Mehrwerte in Performance, Prozesssicherheit und Produktivität“ ,fasst der Vorstandsvorsitzende der Walter AG, Mirko Merlo, zusammen. Mit dem Fokus auf Prozesse und Lösungen rüstet sich Walter für Industrie 4.0 und die Smart Factory – für eine moderne Produktionswelt, in der das Denken in vernetzten Zusammenhängen die zentrale Rolle spielen wird.

Walter ist bekannt für seine innovativen Produkte, wie den Vollhartmetall-Bohrer DC170 Supreme, die Fräsergeneration Walter BLAXX oder den Tiger•tec® Silver Schneidstoff, die zu höherer Produktivität und Performance entlang der gesamten Prozesskette führen. Mit Sonderwerkzeugen eröffnet Walter vielen Anwendern die Möglichkeit, Werkstücke individueller oder mit neuen Materialien herzustellen. Dank modularer Konzepte können so auch komplexe Bauteile, etwa in der Luft- und Raumfahrtindustrie, bei Energieanlagen oder in der Automobilindustrie, wirtschaftlich produziert werden. Auf der EMO in Mailand präsentierte Walter nicht nur Produktneuheiten, sondern auch Prozesse und Lösungen, die entscheidende Vorteile hinsichtlich Qualität, Produktivität und Kosten beinhalten.

Produkt – Prozess – Lösung verbindet Walter in „Engineering Kompetenz“:

Highend-Bohrer DC170 Supreme

Das neue Highend-Bohrer DC170 Supreme für Stahl- und Gusswerkstoffe, ist mehr als ein weiteres Hochleistungswerkzeug. Dank seines revolutionären Designs und neuen Features erreicht der Bohrer eine bislang nicht erreichte Leistungsklasse. Es sind vor allem die charakteristischen Führungsfasen, die optisch und technisch hervorstechen. Die flachen Rillen leiten das an der Spitze austretende Kühlschmiermittel um den Bohrer. Eine 360-Grad-Rundumkühlung ist somit gewährleistet. Das umströmende Kühlschmiermittel kontrolliert dabei die Bearbeitungstemperatur.

Neu für einen Vollhartmetall-Bohrer sind die umlaufenden Führungsfasen am Kopfteil. Diese führen das Werkzeug kontinuierlich. Schwingungen werden auf ein Minimum reduziert und das Werkzeug bleibt exakt auf Kurs. Darüber hinaus bewirkt das einzigartige Design, dass sich mehr Hartmetallmasse den Schnittkräften entgegenstellt als sonst bei Vollhartmetall-Bohrern. Dies macht den DC170 Supreme stabiler, was sich insbesondere bei schrägen Bohrungsaustritten oder Querbohrungen bemerkbar macht. Alle diese neuen Features sorgen für eine exzellente Prozesssicherheit und sehr hohe Standzeiten. Neben den bislang verfügbaren Bohrlängen 16 x D und 20 x D sind ab sofort auch die kürzeren Abmessungen 3 x D, 5 x D, 8 x D und 12 x D verfügbar. Zudem sind jetzt auch Wunschausführungen lieferbar, über den Walter Xpress Service für schnelle Sonderwerkzeuge.

Walter optimiert den Bedienkomfort ihrer Webplattform: Responsive Web Design passt die Webinhalte automatisch an die Displaygröße des Endgeräts an.

Zuwachs bei Fräserfamilie M4000

Die zwei neuen Mitglieder der Fräserfamilie M4000 sind der T-Nutenfräser M4575 und der Bohrnutenfräser M4792. Gemeinsam mit dem High-Feed-Fräser M4002, dem Eckfräser M4132 und dem Fasfräser M4574 bilden sie ein wirtschaftliches und flexibles System, mit dem Anwender fast alle Fräsoperationen erledigen können.

Dass sich die Schneidstoffkosten pro Bauteil um bis zu 50 % senken lassen, liegt auch an der Verwendung von ein und derselben Wendeschneideplatte für alle Fräser. Die Ausnahme – konstruktionsbedingt – macht der Bohrnutenfräser M4792: Damit sich die Schneiden überdecken, wird das Werkzeug neben einer quadratischen Systemwendeplatte stirnseitig mit einer rhombischen Wendeschneidplatte bestückt. Die besonderen Eigenschaften dieses Bohrnutenfräsers sind „auf Tiefe bohren“ und „in y/z-Richtung weiterfräsen“. Der T-Nutenfräser M4575 ist Spezialist für T-Nuten nach DIN 650 und besitzt wie der Bohrnutenfräser einen Weldonschaft und eine Innenkühlung.

Der DC170 Supreme, die „Ikone des Bohrens“: revolutionäres Design, charakteristische Führungsfasen und völlig neue Features.

HSC-Fräsen von Aluminium-Legierungen

Der neue 90°-Ramping-Fräser M2131 von Walter ist mit einer PVD-beschichteten Wendeschneidplatten-Variante ausgestattet, die nach dem HiPIMS-Verfahren hergestellt wird. „HiPIMS“ steht für „High Power Impulse Magnetron Sputtering", zu Deutsch: „Hochenergieimpuls-Magnetronsputtern“. Das physikalische Verfahren erzeugt extrem dichte und glatte PVD-Beschichtungen. Vorteile der Wendeschneidplattenbeschichtung: weniger Reibung und Aufbauschneiden, hoher Widerstand gegen Freiflächenverschleiß sowie sehr stabile Schneidkanten. Vorteil für den Anwender: maximales Zeitspanvolumen und hohe Standzeiten. Mit Schnitttiefen von 15 bzw. 20 mm sind die HiPIMS-beschichteten Wendeschneidplatten ideal zum Rampen und Taschenfräsen.

Der M2131 überzeugt durch hohe Rundlaufgenauigkeit; die Wendeschneidplatten besitzen eine integrierte Fliehkraftsicherung. Die inneren Kühlkanäle eignen sich für Emulsion als auch für Minimalmengenschmierung. Der Ramping-Fräser M2131 der Walter AG eignet sich besonders für die HSC-Bearbeitung von Aluminium-Werkstoffen – wie auch für aktuelle Aluminium-Lithium-Legierungen.

Mit der Tool•ID-Lösung der Walter AG spart der Anwender Zeit und gewinnt Sicherheit in seinen Prozessen.

Präzisionskühlung auf kürzestem Weg

Die neueste Generation der ISO-Drehwerkzeuge Walter Turn, Walter CaptoTM (C4 bis C6) und Walter Cut verfügt über eine exakte Präzisionskühlung. Die Besonderheit: Der Kühlmittelstrahl trifft auf kürzestem Weg auf die Schneidkante bzw. unter den Span. Hier sind die Temperaturen am höchsten – und der Kühleffekt ist somit am größten. Weiterer Vorteil: Die Präzisionskühlung kühlt gleich zweifach, auf der Span- und auf der Freifläche. Die Drehhalter verfügen demzufolge über zwei Kühlmittelaustritte. Höhere Standzeiten – von 30 bis 150 Prozent – und höhere Schnittwerte sind die Folge.

Die Präzisionskühlung funktioniert bereits ab einem Kühlmitteldruck von 10 bar. Mit steigendem Druck verbessern sich der Spanbruch und die Prozesssicherheit. Die obere Grenze liegt in der Regel bei 150 bar. Sind die technischen Voraussetzungen gegeben, sind auch 300 bar möglich. Von dieser Entwicklung profitieren vor allem Bearbeitungen von rostfreien und schwer zerspanbaren Werkstoffen.

Der neue Bohrnutenfräser M4792 bohrt auf Tiefe und fräst in y/z-Richtung weiter.

Walter GPS 3.0

Mit dem Zerspanungs-Navi GPS bietet Walter seine Werkzeug sowohl online als auch offline an. Über die Werkzeug-Suche im Katalog oder über die Werkzeug-Empfehlung kann man in wenigen Schritten die optimale Zerspanungslösung für ein Bauteil generieren. Ab sofort findet man hier auch die passenden Werkzeuge für Aufgaben beim Freiformfräsen und Außendrehen. Das Walter GPS liefert dafür die nötigen Einsatzdaten: von der Schnittgeschwindigkeit bis zur Schnittaufteilung.

HiPIMS-Sorte WNN15 sorgt für hohe Standzeiten.

Responsive Web-Design

Mehr als die Hälfte aller Nutzer greift heute zu mobilen Endgeräten wie Smartphones oder Tablets. Als einer der ersten der Branche reagiert die Walter AG auf diesen Trend: Ab sofort stellt das Unternehmen die Inhalte seiner Webplattform im „Responsive Web-Design“ (RWD) ins Netz. RWD passt die Inhalte der Webseite automatisch an die Bildschirmgröße des genutzten Endgeräts an – und zwar so, dass alle Funktionalitäten und dargestellten Inhalte (wie Zeichnungen etc.) in adaptierter Form erhalten bleiben. Auch die Eingabemethode, z. B. Mouse oder Touch-Screen, passt RWD entsprechend an.

Walter Kunden können damit Web-Inhalte wie z.B. Zeichnungen oder Modelle jetzt auch auf ihrem Smartphone oder Tablet nutzen, diese mit anderen teilen – oder Produkte recherchieren und im integrierten TOOLSHOP bestellen.

Weg zur Smart Factory

Walter geht weiter in Richtung digitale, vernetzte Fabrik. Eine Komponente dabei ist die Walter Tool•ID-Lösung, die derzeit bei einem ersten Kunden getestet wird. Mit dieser Lösung lassen sich Werkzeugdaten vom Voreinstellgerät an die Maschine übertragen und die Parameter, die an der Maschine gefahren werden, auswerten. Die Zuordnung der Daten zum Werkzeug erfolgt über einen Identifikator an dem Werkzeug, beispielsweise über einen aufgelaserten Data-Matrix-Code.

Mit der Tool•ID-Lösung spart der Anwender Zeit, gewinnt Sicherheit in seinen Prozessen und erhält Einblick in die realen Werkzeugeinsätze der Produktion. Parallel dazu wird ein System entwickelt, das einen ganzheitlichen Einblick in die Produktion ermöglicht. Mit diesem System lassen sich sämtliche zugängliche Daten des Produktionsumfelds sichtbar machen und nutzergruppengerecht aufbereiten. Momentan wird die Richtung, die das System einschlagen soll, zusammen mit Kunden definiert. In absehbarer Zeit soll es bei ersten Pilotkunden eingesetzt werden.

„Der Nutzer kann künftig alle Daten auf Knopfdruck einsehen, verknüpfen und auswerten – auch mittels Apps für Smartphone oder Tablet“, erklärt Holger Langhans, Director Walter Multiply. „So hat er vollen Echtzeit-Einblick in die Abläufe. Dies reduziert Stillstand- und Durchlaufzeiten und vermeidet Schäden an Bauteilen sowie Ausrüstung. Diese Apps könnten über eine Plattform angeboten werden, die nach dem App-Store-Prinzip funktioniert.“

Teilen: · · Zur Merkliste