anwenderreportage

UnionChemnitz T 110: Effiziente Einzelteilfertigung

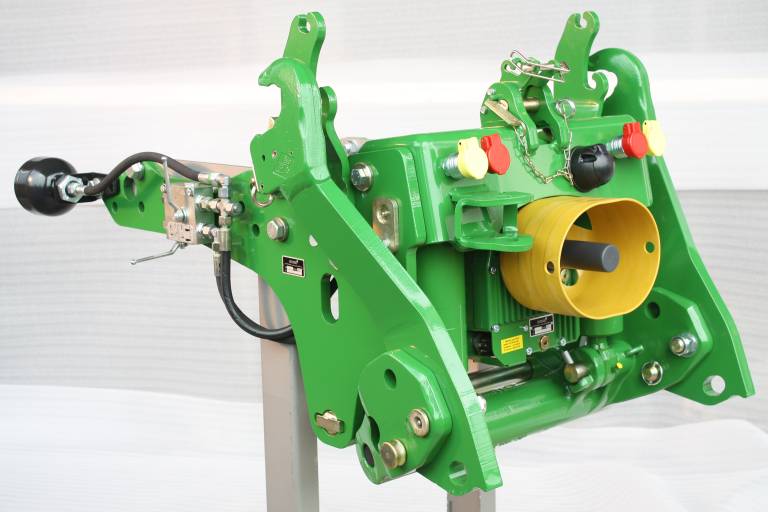

Wirtschaftliche Fertigung von Frontkrafthebern mit UnionChemnitz-Bohrwerk: Auf den ersten Blick sind Traktoren Zugmaschinen. Wenn sie jedoch mit Frontkrafthebern ausgerüstet sind, können sie unterschiedliche Vorbaugeräte aufnehmen und zu universell einsetzbaren Landmaschinen werden. Die Hans Sauter GmbH im schwäbischen Stetten zählt zu den größten Unternehmen, die solche Frontkraftheber sehr wirtschaftlich in hoher Fertigungstiefe herstellen. In diesen Fertigungsprozess ist seit gut drei Jahren auch ein T 110-Bohrwerk der Union Werkzeugmaschinen GmbH Chemnitz eingebunden.

„Wir brauchten eine Maschine mit einer hohen Verfügbarkeit und einen Hersteller, der uns im Bedarfsfall schnell Serviceleistungen erbringt und ebenso schnell Ersatzteile liefert. Genau diese Forderungen erfüllt die Firma Union Werkzeugmaschinen GmbH. Das Bohrwerk T 110 entspricht genau unseren Wünschen.“

Autor: Peter Springfeld / Freier Fachredakteur

Die Wiege des heutigen modernen Familienunternehmens Hans Sauter GmbH stand vor über 100 Jahren in einer Dorfschmiede. Im Laufe der vielen Jahre entwickelte sich aus der Dorfschmiede ein moderner Stahlbau- und Maschinenbaubetrieb. Seit 1980 hat sich das Unternehmen auf die Entwicklung, die Produktion und den Vertrieb von Frontkrafthebern und Frontzapfwellen spezialisiert und gehört heute zu den leistungsfähigsten Unternehmen der Branche. „Derzeit“, erläutert Betriebsleiter Christian Selig, „fertigen wir über 11.000 Frontkraftheber und etwa 6.000 Frontzapfwellen. Wir fertigen unsere Produkte für Landwirte, die beispielsweise Schlepper von SAME-DEUTZ-FAHR, JOHN DEERE, CLAAS oder NEW HOLLAND fahren. Unsere Produkte werden in über 35 Ländern eingesetzt.“

Kraftheber braucht man, wenn man auf preisgünstige Weise die Traktoren für die frontseitige Aufnahme von Zusatzgeräten wie beispielsweise Frontmähwerke, Schneefräsen oder Schneepflüge fit machen will. Für schwere, heckseitig betriebene Geräte, zum Beispiel schwere Pflüge oder große Eggen, muss der Schlepper vorne ein genau austariertes Gegengewicht aufnehmen. Auch das geht mit Hilfe eines Frontkrafthebers am bequemsten und am schnellsten.

Beim Schlepper SAME-Deutz-Fahr Agrotron 7250 TTV, der auf der EIMA, der internationalen Landmaschinenausstellung in Bologna, zum Schlepper 2013 gekürt wurde, beträgt die Tragfähigkeit des Frontkrafthebers fünf Tonnen.

Infos zum Anwender

Seit 1980 hat sich die Hans Sauter GmbH auf die Entwicklung, die Produktion und den Vertrieb von Frontkrafthebern und Frontzapfwellen spezialisiert.

Hans Sauter GmbH

Landtechnik - Stahlbau

Auerbachweg 13, D - 87778 Stetten

www.sauter-stetten.com

Hohe Fertigungsqualität generiert wirtschaftlichen Erfolg

„Ziel unserer Produktion ist es“, betont Christian Selig, „für jeden Traktorentyp eine in Funktion und Design optimal passende Anlage zu konstruieren und zu fertigen. Der beste Weg dorthin führt über die direkte Zusammenarbeit mit den Traktorenherstellern. Wir liefern beispielsweise unsere Frontkraftheber direkt an die Montagebänder verschiedener Traktorenhersteller. In der Regel gewinnen wir jedoch die für die Konstruktion wichtigen Primärdaten durch das Vermessen der Traktoren, die mit Frontkrafthebern nachgerüstet werden sollen. Da müssen wir schnell sein, weil der Landwirt beziehungsweise der Händler seinen Traktor schnell wieder zurück haben will. Die Frontkraftheber müssen technisch und optisch optimal zum Schlepper und zu den entsprechenden Vorbaugeräten passen – auf wenig Raum muss viel Tragkraft realisiert werden.“

„Zur hohen Zuverlässigkeit“, betont Christian Selig weiter, „trägt einerseits der Einsatz hochwertiger Werkstoffe bei und zum anderen die passgenaue Bearbeitung der Montageteile. Darüber hinaus haben wir den Fertigungsdurchlauf optimiert. Wir erledigen jegliche Schweiß- und Biegearbeiten vor der mechanischen Bearbeitung. So kommt kein Verzug in die Fertigteile. In unseren Produkten werden alle beweglichen Punkte geschmiert.“

Beim T110-UnionChemnitz-Bohrwerk handelt es sich um eine CNC-Horizontal-Bohr- und Fräsmaschine in Tischausführung mit einem Bohrspindeldurchmesser vom 110 mm.

Hohe Fertigungstiefe für schnelle Einzelteilfertigung

Vor gut drei Jahren hat Sauter für ein altes Bohrwerk eine Ersatzmaschine benötigt. „Wir suchten ein Bohrwerk mit geringen Verfahrwegen für die Bearbeitung von relativ kleinen und leichten Werkstücken. Sie wiegen maximal etwa 200 kg. Zunächst war vorgesehen, dass dieses Bohrwerk Prototypen von neuen Frontkrafthebern fertigt, aber auch Frontkraftheber produziert, die besondere Wünsche erfüllen. Darüber hinaus ist es für die Fertigung von Spannmitteln gedacht, die in unseren Bearbeitungszentren eingesetzt werden. Durch den eigenen Vorrichtungsbau können wir die Spannmittel so fertigen, dass die zu bearbeitenden Teile in den Bearbeitungszentren optimal aufgespannt werden. Exaktes Spannen, ohne die Werkstücke zu verziehen, ermöglicht die hohe Fertigungsqualität und damit einen zuverlässigen und sicheren Einsatz unserer Frontkraftheber“, so Christian Selig.

„Durch den Anspruch, Prototypen schnell zu fertigen und Spannmittel ganz individuell zu bearbeiten“, erläutert er weiter, „suchten wir ein Bohrwerk, das sich bestens zur Werkstattprogrammierung eignet. Automatisierungseinrichtungen wie beispielsweise Werkzeugwechsler, die Werkzeuge automatisch aus einem automatisierten Werkzeugspeicher an die Spindel bringen, waren nicht nötig. Wir brauchten eine Maschine mit einer hohen Verfügbarkeit und einen Hersteller, der uns im Bedarfsfall schnell Serviceleistungen erbringt und ebenso schnell Ersatzteile liefert. Genau diese Forderungen erfüllt die Firma Union Werkzeugmaschinen GmbH in Chemnitz. So kauften wir ein Bohrwerk T 110, das genau unseren Wünschen entsprach und darüber hinaus eine sehr kleine Aufstellfläche beansprucht, so dass wir daneben eine weitere Maschine platzieren können. Sehr entgegengekommen ist uns auch die kurze Lieferzeit. Bereits drei Monate nach der Bestellung wurde die Maschine geliefert.“

Inzwischen bearbeitet das UnionChemnitz-Bohrwerk mit zunehmender Tendenz Teile und Baugruppen für verschiedene regionale Unternehmen. Bei diesen Zulieferteilen handelt es sich zum Beispiel um Getriebegehäuse, diverse Flanschplatten und LKW-Achsen.

Blick auf die Bohrspindelaxialverstellung, W-Achse.

Hochflexible Fertigung

Beim T 110-UnionChemnitz-Bohrwerk handelt es sich um eine CNC-Horizontal-Bohr- und Fräsmaschine in Tischausführung mit einem Bohrspindeldurchmesser vom 110 mm. Zur Tischquerverstellung besitzt die Maschine einen X-Weg von 1.500 mm. Der Spindelstock lässt sich in Y-Richtung auf einem Weg von 1.250 mm verstellen. In Längsrichtung bewegt sich der Tisch auf einem Weg von 1.000 mm. Die Bohrspindel lässt sich axial um 550 mm ausfahren. Aufgespannt auf einem Drehtisch, lassen sich alle Teile an allen horizontalen Flächen bearbeiten. Da bei den Spannmitteln in der Regel alle Flächen zu bearbeiten sind, muss man die Teile mindestens einmal umspannen.

„Um die Spannvorrichtungen besser bearbeiten zu können", erläutert Alexander Klos, Meister in der Fertigung, haben wir einen Aufspannwinkel auf den Drehtisch montiert, an dem wir Vorrichtungen und auch Werkstücke aufspannen. So können wir auch für unsere relativ kleinen Werkstücke die Y-Achse des Bohrwerks besser nutzen. Auf der Rückseite des Aufspannwinkels haben wir Platz gelassen, um längere Teile direkt auf den Drehtisch aufzuspannen oder einen Schraubstock aufzuspannen, auf den wir noch kleinere Teile einspannen können.“

Prototypenfertigung auf dem T 110-Bohrwerk

„Nachdem wir durch das Vermessen des Schleppers die notwendigen Daten gewonnen haben“, erklärt Christian Selig, „fertigen wir eine Konstruktionszeichnung an. Anhand dieser Zeichnung erstellt der Maschinenbediener am Bohrwerk das Bearbeitungsprogramm. In der Regel erarbeiten wir das Programm hauptzeitparallel. Aber es kommt natürlich darauf an, wie lange die Maschinenlaufzeiten sind und welche Bearbeitungen zu erledigen sind. Die Heidenhain iTNC 640-Steuerung bietet bei der Werkstattprogrammierung beste Unterstützung. Des Weiteren erleichtert das elektronische Handrad das Einrichten von Werkstücken und Werkzeugen. Nahe am Werkstück kann man die Maschine bequem einstellen.“

Die Werkzeuge in der 110 mm Bohrspindel werden von einem 27 kW-Motor angetrieben. Der bietet ein maximales Drehmoment von 2.012 Nm und einen Drehzahlbereich von 5 bis 5.000 U/min. Wunschgemäß werden die Werkzeuge an der Schneide über eine äußere Kühlmittelzufuhr gekühlt. Dort fließen bei einem Druck von 8 bar bis zu 80 Liter pro Minute. „Obwohl das Fundament ohne Bohrmittelrückführung ausgeführt ist “, erwähnt Christian Selig zum Schluss, „laufen wir auch im Arbeitsraum der Maschine im Trocknen und treten auf keine Späne. Dazu haben wir die Maschine mit einem zusätzlichen System von Ableitblechen, Gitterrosten und einer zentralen Ableitung der Kühlschmiermittel ausgerüstet.“

Teilen: · · Zur Merkliste