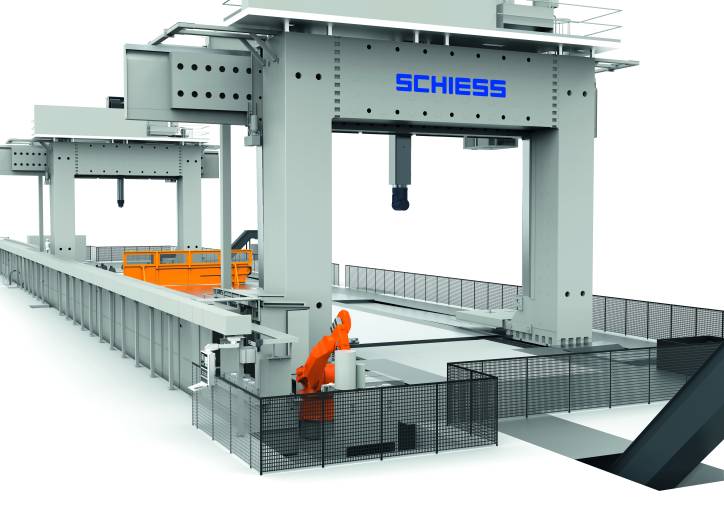

SCHIESS Ascaturn: Roboter wechselt Werkzeuge vollautomatisch

Kuka und Schiess arbeiten enger zusammen: Auf der Suche nach permanenter Prozessoptimierung nehmen die Entwicklungsingenieure von Schiess verstärkt die Peripherie unter die Lupe und greifen beim Werkzeugwechsel auf Kuka Roboter zurück. Die Zusammenarbeit von Schiess und Kuka reicht zurück bis ins Jahr 2008. Damals wurde das erste gemeinsame Projekt erfolgreich umgesetzt und läuft heute noch zur vollsten Zufriedenheit des Kunden.

Der Werkzeugwechsel ist bei großen Werkzeugmaschinen ein wesentlicher Faktor im Produktionsalltag. Ziel der gemeinsamen Entwicklung von Schiess und Kuka war es deshalb, den Werkzeugwechsel vollautomatisch durch einen Roboter durchführen zu lassen.

Der Werkzeugwechsel ist bei großen Werkzeugmaschinen ein wesentlicher Faktor im Produktionsalltag. Bei durchschnittlich vierzig Wechseloperationen pro Schicht und einem Werkzeuggewicht von bis zu 150 kg ist der Maschinenbediener außerordentlichen Belastungen ausgesetzt. Trotz einiger technischer Hilfsmittel ist die körperliche Anstrengung groß, der Werkzeugwechsel zeitaufwändig und mit menschlichem Fehlerpotential belastet. Ziel der Entwickler von Schiess und Kuka war es deshalb, den Werkzeugwechsel vollautomatisch durch einen Roboter durchzuführen.

Erste Test-Erfahrungen mit dem automatischen Werkzeugwechsler zeigten, dass die ohnehin schon hohen Erwartungen noch übertroffen wurden.

Der Roboter als Schlangenmensch

Der Roboter verfährt auf einem Shuttle vor der Maschine und kann einen Verfahrweg von bis zu 60 m zurücklegen. An der Shuttle-Rückseite ist das Kopfwechselsystem angebracht, so dass eine duale Nutzung möglich ist. Beim Werkzeugwechsel fährt der Roboter in die entsprechende Position, entnimmt das Werkzeug aus der Spindel, legt es ab, holt das neue Werkzeug und wechselt es in die Spindel ein. Durch die extreme Beweglichkeit in allen Achsen erfolgt dieser Vorgang auf engstem Raum, so dass selbst Scheibenfräser mit 600 mm Durchmesser vollautomatisch gewechselt werden können. Der Roboter bedient sich dabei aus Regalen, die mit bis zu 800 Werkzeugen bestückt sind.

Die Werkzeugauswahl erfolgt durch das Siemens Werkzeugverwaltungssystem, so dass manuelle Bedienfehler ausgeschlossen sind und der Roboter mit absoluter Sicherheit immer das richtige Werkzeug auswählt. Der Greifer ist so ausgelegt, dass vier unterschiedliche Werkzeugaufnahmen und sogar Werkzeugverlängerungen ohne Greiferwechsel gehandelt werden können. Die Verfahrgeschwindigkeit des Kuka Roboters erfolgt gewichtsabhängig, was ebenfalls zur Steigerung der Prozesssicherheit beiträgt.

Das Fazit der Schiess Entwickler bei diesem Projekt war rundum positiv. Die gemeinsam realisierte Lösung war flexibler, platzsparender, sicherer und vor allem günstiger als bis dato eingesetzte Sonderkonstruktionen. Als einziges, winziges Manko wurde gesehen, dass Maschine und Roboter getrennt programmiert werden und so zweifaches Know-how vorgehalten werden musste.

Run my Robot auf der Ascaturn

Als Winfried Geiger, Segment Sales Manager bei der Kuka Roboter GmbH in Augsburg Anfang des Jahres Roland Schwarz den Leiter der Elektrokonstruktion bei Schiess über das von Siemens und Kuka konzipierte mxAutomation-Interface informierte, war dieser sofort hellhörig. Für die neue Ascaturn und die neue Ascamill war Schiess auf der Suche nach einem innovativen Werkzeugwechselsystem. Beide Maschinen sollen künftig das Low-End-Level bei Großmaschinen abdecken und dabei durch ihre modulare Bauweise zu attraktiven Preisen mit kurzen Lieferfristen angeboten werden.

Ein vollautomatischer Werkzeugwechsel durch einen Kuka Roboter, gesteuert von der Siemens CNC, das hatte für Roland Schwarz einen gewissen Charme: Keine Hydraulik, keine Pneumatik, 24 Stunden Zuverlässigkeit, vollkommen verschleißfrei, keine Endschalter – das alles waren schon gewichtige Sprechpunkte. Dazu kommt, dass die Anwendung keinen separaten Programmierer und Bediener erfordert. Der Bewegungsablauf wird in der SINUMERIK mit den normalen Mitteln programmiert – wie etwa mit Editor oder dem Handverfahren JOG. Roboter-Kenntnisse sind also nur bedingt notwendig. Sollte einmal etwas nicht funktionieren, liefert der Roboter seine Meldungen direkt in das Meldesystem der CNC. Das fertige Roboterprogramm kann schließlich mit SINUMERIK eingefahren werden, genauso wie NC-Programme.

Die ersten beiden Maschinen wechseln ihre Werkzeuge bereits mit diesem neuen System und werden derzeit intensiv getestet. Die ersten Erfahrungen zeigen, dass die ohnehin schon hohen Erwartungen noch übertroffen werden und das Werkzeugwechselsystem mit Kuka Roboter ein weiteres Verkaufsargument für die Ascaturn werden dürfte.

Teilen: · · Zur Merkliste