anwenderreportage

Sandvik Coromant optimiert die Fertigung mit Vericut Force von CGTech

Im schwedischen Gimo ist eine der modernsten Fertigungsstätten für Wendeplattenwerkzeuge beheimatet. Aufgrund umfassender Automatisierungsmöglichkeiten laufen die Anlagen bei Sandvik Coromant rund um die Uhr. Die umfassenden Vorteile von Vericut und Vericut Force™ von CGTech tragen maßgeblich zu einem stabilen Produktionsprozess bei. Einerseits werden damit die Schnittbedingungen bei der Bearbeitung der Bauteile analysiert und optimiert und andererseits die Prozesssicherheit beim vollautomatisierten Betrieb sichergestellt. Das Resultat sind erhebliche Einsparungen bei der Zykluszeit und dem Energieverbrauch – die Ergebnisse sind beeindruckend.

Bei der Optimierung mit Vericut Force konnte Sandvik Coromant für den gesamten Bearbeitungsprozess zur Herstellung des Bohrkörpers für den CoroDrill® DS20 eine Senkung des Energieverbrauchs um 15 Prozent feststellen.

Shortcut

Aufgabenstellung: Senkung des Energieverbrauchs und damit Steigerung der Nachhaltigkeit.

Lösung: Vericut und Vericut Force™ von CGTech

Nutzen: Stabile Prozesse; kürzere Produktionszeit und Zykluszeiten; Senkung des Energieverbrauchs um 15 Prozent; längere Werkzeugstandzeiten und höhere Kapazitäten.

Sandvik Coromant stellt in seinem hochmodernen Produktionswerk im schwedischen Gimo, ca. 1,5 Autostunden nördlich von Stockholm, Werkzeugkörper für Wendeschneidplatten her, die beim Fräsen, Bohren und Drehen zum Einsatz kommen. Rund 260 Mitarbeitende fertigen ein Portfolio von rund 15.000 Standardprodukten sowie individuell auf den jeweiligen Fertigungsprozess abgestimmte Sonderwerkzeuge. Gimo ist jedoch kein gewöhnliches Werk. Im Jahr 2019 wurde es vom Weltwirtschaftsforum als einer von weltweit 16 digitalen „Leuchttürmen“ für die vierte industrielle Revolution (Industrie 4.0) ausgezeichnet. Die Gründe dafür liegen auf der Hand.

Der CoroDrill® DS20 Wendeschneidplattenbohrer von Sandvik Coromant bietet Zuverlässigkeit für längere Standzeiten in 4 bis 7xD-Anwendungen.

„Durch den Einsatz von Vericut Force konnten wir den Energieverbrauch der Bohrkörperfertigung um 15 Prozent reduzieren. Das trägt maßgeblich zur Steigerung unserer Nachhaltigkeit bei.“

Hochautomatisierter Standort

Der modernste Fertigungsstandort von Sandvik Coromant ist 8.760 Stunden pro Jahr in Betrieb und verfügt über umfassende Automatisierungsmöglichkeiten. Die gesamte Nachtschicht ist unbemannt und wird von mehreren Hundert Industrierobotern und Fahrerlosen Transportfahrzeugen (FTS) bedient. Darüber hinaus zieht sich ein digitaler „Faden“ durch die gesamte Fabrik, der alles von der Kundenbestellung bis zum Versand automatisiert, wobei die Datenrückmeldung aus der Produktion an die Systeme des Unternehmens die Prozessanalyse und die kontinuierliche Verbesserung unterstützt.

„Wenn ein Kunde einen Auftrag erteilt, wird ein automatisierter Konstruktionsprozess auf der Grundlage von Parametern ausgelöst“, erklärt Björn Ljunggren, Produktionsingenieur bei Sandvik Coromant in Gimo. „Der nächste Schritt ist die Vorbereitung für die Produktion, nämlich die automatische Erstellung von Programmen für Roboter, Messsysteme und Werkzeugmaschinen. Die CAM-Programmierung beinhaltet eine umfassende Verifizierung und Simulation mit Vericut von CGTech.“

Stabil heißt fähig

Die Simulationssoftware Vericut sorgt für stabile Prozesse, die laut Ljunggren für den mannlosen Betrieb unerlässlich sind. Sandvik Coromant ist in Gimo seit über zehn Jahren Vericut-Anwender und verzeichnete in dieser Zeit keinerlei Maschinenausfälle hervorgerufen durch Crashs. „In Gimo läuft die gesamte Einrichtung einfach von selbst. Dafür haben wir eine speziell geschaffene, automatisierte Batch-Modus-Umgebung im Werk eingerichtet. Dort gibt es keine Konstrukteure oder Produktionsingenieure, die vor CAD/CAM-Stationen sitzen. Stattdessen bestimmt unser System alles automatisch, einschließlich der Anforderungen an das Werkstückmaterial sowie die Vorlaufzeit“, beschreibt Ljunggren, warum Prozesssicherheit das Maß der Dinge ist.

Infos zum Anwender

Sandvik Coromant ist Teil der globalen Unternehmensgruppe Sandvik und Weltmarktführer für Werkzeuge und Zerspanungslösungen. Die größte Produktionsstätte befindet sich in Gimo, nördlich von Stockholm. Im hochautomatisierten Werk werden rund um die Uhr Werkzeugkörper für Wendeschneidplatten hergestellt, die beim Fräsen, Bohren und Drehen zum Einsatz kommen. Rund 260 Mitarbeitende fertigen ein Portfolio von rund 15.000 Standardprodukten sowie individuell auf den jeweiligen Fertigungsprozess abgestimmte Sonderwerkzeuge. Sandvik Coromant hat weltweit mehr als 3.100 Patente, beschäftigt über 8.000 Mitarbeiter und ist in 150 Ländern vertreten.

Klimaneutral bis 2035

Dem nicht genug: Für eine kontinuierliche Prozessoptimierung führte man zudem Vericut Force ein, um weitere Einsparungen bei der Zykluszeit und dem Energieverbrauch erzielen zu können. Während die Bearbeitungsoptimierung mit Vericut Force dazu dient, die Zykluszeiten deutlich zu verkürzen, möchte der Gimo-Standort die Vorteile der Software nutzen, um ein noch größeres Ziel zu erreichen: bis 2035 klimaneutral zu werden.

„Unser Ziel ist eine energieeffiziente Fertigung. Dafür ist eine kontinuierliche Senkung des Energieverbrauchs und die Steigerung der Nachhaltigkeit notwendig“, betont der Produktionsingenieur. „Deshalb gehen wir von der Simulation und Verifikation durch Vericut auch zur Optimierung mit Vericut Force über. Denn eine kürzere Produktionszeit und eine energieeffiziente Fertigung gehen Hand in Hand.“

Nachhaltig mit Vericut Force

Die Reduzierung der Programmzeit mit Vericut Force resultiert in weniger Spindelzeit, weniger laufenden Motoren, weniger eingesetzten Kühlmittelpumpen u. v. m. Als Fabrik überwacht Gimo seinen Energieverbrauch sehr genau. Am betriebsamen Standort werden derzeit täglich 56 bis 58 MWh Strom verbraucht. Zum Vergleich: Ein typischer Haushalt in Österreich oder Deutschland verbraucht pro Jahr rund 3,1 MWh.

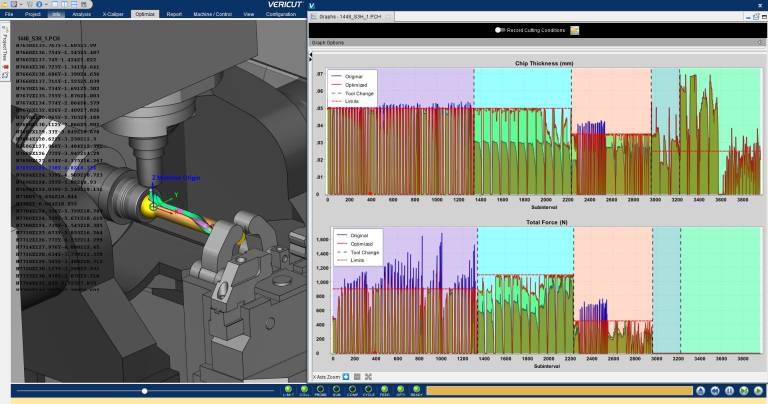

Um die Vorteile bzw. den Nutzen von Vericut Force bewerten zu können, hat man die Optimierungssoftware beim Wendeschneidplattenbohrer CoroDrill® DS20 auf Herz und Nieren getestet. Das Material für den stabilen Bohrkörper ist ein hochwertiger, zäher Stahl mit einem hohen Härtegrad. Die Bearbeitung erfolgte auf einem neuen vertikalen CNC-Bearbeitungszentrum von Stama, das mit einer Reihe von Sensoren ausgestattet ist, die nicht nur den Stromverbrauch der Maschine, sondern auch den des Druckluftsystems, der Hochdruck-Kühlmittelpumpen u. v. m. überwachen.

Kraftdemonstration gelungen

Der Versuch umfasste den Einsatz von Vericut Force bei Schruppbearbeitungen, vor allem beim adaptiven Fräsen und beim Nutenfräsen im Spanraum sowie in den Spannuten des Bohrers, während bei den übrigen kompatiblen Bearbeitungen das Modul Vericut Air Cut Optimization eingesetzt wurde. Die fortschrittliche Datenverwaltungssoftware am Gimo-Standort zeichnete alle Maschinendaten zu Vergleichszwecken auf. „Bei der Optimierung mit Vericut Force konnten wir für den gesamten Bearbeitungsprozess zur Herstellung des Bohrkörpers eine Senkung des Energieverbrauchs um 15 Prozent feststellen“, fasst Ljunggren die erzielten Ergebnisse zusammen. „Für eine umfassende Bewertung kommt es natürlich darauf an, welche Komponenten bearbeitet werden, wie viele Betriebsstunden anfallen und vom aktuellen Preis einer Kilowattstunde Strom.“

Aus Gründen der Transparenz wurde für die Berechnung daher eine Bearbeitung von drei Bohrhaltern pro Stunde herangezogen, wobei die Maschine 16 Stunden pro Tag lief. Der Vergleich der Daten vor und nach der Vericut Force-Optimierung ergab eine Einsparung von 0,59 kWh pro Werkstück – somit eine Reduzierung um 15,3 Prozent. „Dies entspricht einer Einsparung von 1,77 kWh pro Stunde und mehr als 10.000 kWh pro Jahr. Bei einem Strompreis von 28 Cent pro kWh beläuft sich der finanzielle Vorteil bei uns auf 3.000 Euro pro Maschine und Jahr“, bringt Ljunggren die Kosteneinsparung auf den Punkt. Dieses Ergebnis zeigt auch, dass eine typische Maschinenwerkstatt, die 10, 20 oder 30 Maschinen betreibt, Einsparungen von bis zu 30.000 Euro bei 10 Maschinen, 60.000 Euro bei 20 Maschinen oder 90.000 Euro bei 30 Maschinen pro Jahr allein durch die Reduzierung des Energieverbrauchs erzielen kann.

„Weitere und zugleich ebenso enorm schlagende Einsparungen ergeben sich durch kürzere Zykluszeiten und damit höheren Kapazitäten. Von den erzielten Standzeitsteigerungen der eingesetzten Zerspanungswerkzeuge durch die Optimierung des Vorschubs gar nicht zu reden“, zeigt sich der Produktionsingenieur vollumfänglich überzeugt.

Hohes Potenzial durch Force

Obwohl sich der hier dokumentierte Versuch auf nur eine Maschine bezieht, ist der Nettoeffekt für Sandvik Coromant enorm, sowohl im Hinblick auf finanzielle Einsparungen als auch auf die Nachhaltigkeit. Das Werk in Gimo beherbergt rund 400 CNC-Maschinen. „Und natürlich ergeben sich, wie bereits erwähnt, noch zusätzliche Einsparungen aus der Verringerung der Zykluszeit“, betont Ljunggren. „Unser Versuch ergab eine Reduzierung der Gesamtzykluszeit für die Bohrkörper um zwölf Prozent.“

In Gimo ist man aktuell dabei, die „Vericut-Kraftoptimierung“ auf alle Produktfamilien auszuweiten. Stand heute (Anm.: Juni 2024) wird Vericut Force auf elf CNC-Maschinen eingesetzt. „Force ist schnell erlernt: Man wählt das Material aus, gibt einige Optimierungsparameter an und lässt es einfach laufen“, betont Ljunggren. Insbesondere wird der maximal betriebssichere Vorschub für eine bestimmte Schnittbedingung aufgrund der Belastung der Schneide, Spindelleistung und der maximalen Spanstärke festgelegt. „Wir hatten während des gesamten Einführungsprozesses großartige Unterstützung seitens CGTech, sowohl weltweit als auch hier in Schweden, was wirklich dazu beigetragen hat, den Erfolg dieses Projekts sicherzustellen“, ist Björn Ljunggren abschließend voll des Lobes.

Teilen: · · Zur Merkliste