Ein echter Volltreffer: Wirbeln mit dem mpmc Dreh-Fräszentrum

Die Komplettbearbeitung von anspruchsvollen Großteilen ist ohne Frage die Königsklasse der Zerspanung. Wenn es dabei auch noch in das Umfeld der Hochpräzision geht, sind die modularen Dreh-Fräszentren von Weingärtner oft die erste Wahl. Dem österreichischen Werkzeugmaschinenhersteller ist es jetzt gelungen, die Wirbeltechnologie in das mpmc Dreh-Fräszentrum zu integrieren.

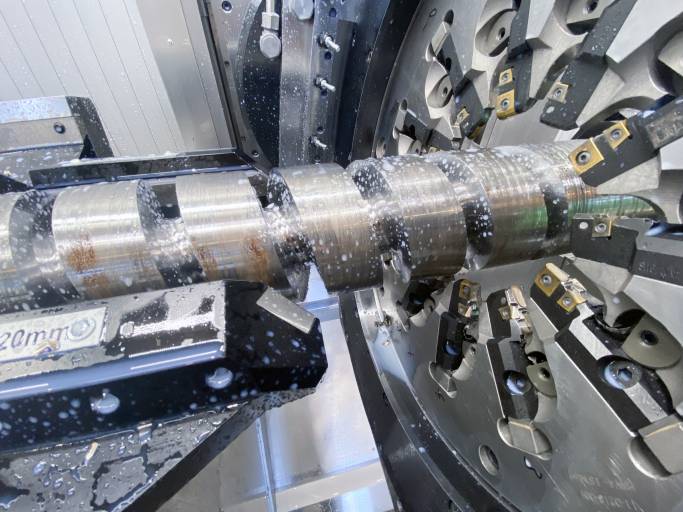

Weingärtner ist es gelungen, die Wirbeltechnologie auf ein Dreh-Fräszentrum zu integrieren und dabei auch einen Werkzeugwechsel hauptzeitparallel in der Maschine sicherzustellen.

„Unser Ziel ist es immer, die Produktion unserer Kunden zu optimieren. Deshalb bauen wir keine Standardmaschinen, sondern setzen die jeweilig spezifischen Kundenanforderungen in ein modernes, komplexes Maschinenkonzept um.“

Mit um die 200 Mitarbeiter gehört Weingärtner aus Kirchham in Oberösterreich sicherlich nicht zu den weltweit bekanntesten Werkzeugmaschinenunternehmen, aber wer beispielsweise einmal in den Fertigungshallen führender Hersteller von Kunststoffmaschinen – alternativ könnten hier auch Firmen aus der Energiewirtschaft oder Öl- und Gasindustrie stehen – unterwegs war, wird von der Vielzahl der dort eingesetzten Weingärtner-Maschinen beeindruckt sein. Die Gründe dafür: Zum einen sind diese Maschinen schon aufgrund ihrer Größe kaum zu übersehen, zum anderen sind ihre Einsatzfelder technologisch immer mit den anspruchsvollsten Aufgabenstellungen betraut.

Für Geschäftsführer Dominik Weingärtner ist letzteres die logische Konsequenz der Firmenphilosophie: „Wir bauen ja keine Standardmaschinen, sondern setzen die jeweilig spezifischen Kundenanforderungen in ein modernes komplexes Maschinenkonzept um. Unser Ziel dabei ist es immer, die Produktion beim Kunden zu optimieren und ihm die technisch und wirtschaftlich beste Lösung an die Hand zu geben. Das beinhaltet logischerweise nicht nur die Maschine, sondern umfasst auch angepasste Softwarelösungen, die spezifische Technologie und den benötigten Support.“

Das neue Design der mpmc-Zentren von Weingärtner ist nicht nur Selbstzweck, sondern bietet dem Kunden auch etliche Vorteile, z. B. eine bessere Sicht in den Arbeitsraum.

Umfangreicher Baukasten an erprobten Modulen

Wer diese Aussagen aber in Richtung Sondermaschinenbau interpretiert, liegt falsch. Klaus Geissler, Vertriebsleiter der Weingärtner Maschinenbau GmbH, stellt klar: „Wir können dabei weitestgehend auf einen umfangreichen Baukasten aus erprobten Modulen zurückgreifen, der immer wieder um spezifische Neuerungen erweitert wird. Durch den angesprochenen Baukasten steht uns eine Vielzahl von Lösungsansätzen zur Verfügung, was dazu geführt hat, dass wir bislang noch nie zwei identische Maschinen an unterschiedliche Kunden ausgeliefert haben.“ Dominik Weingärtner bestätigt: „Hinzu kommt, dass unsere Entwicklungsingenieure viel Aufwand betreiben, um die Möglichkeiten der Komplettbearbeitung durch eine sinnvolle Integration innovativer Verfahren laufend zu erweitern.“

Die mpmc-Baureihe kann für die Zerspanung von Werkstücken von bis zu 60 Tonnen bei einer Drehlänge von 15 Meter und einem Werkstückdurchmesser von bis zu 2,0 Meter geliefert werden

Innovation für die Kunststoffindustrie

Klaus Geissler erläutert das anhand der neuesten Entwicklung: „Es gibt bei der Herstellung von Schnecken kein Verfahren, das effektiver ist als das Wirbeln. Trotzdem setzt kaum mehr ein Unternehmen bei der Herstellung anspruchsvoller Schnecken auf diese Technologie. Die Gründe dafür sind die langen Werkzeugwechselzeiten, vor allem aber gibt es kaum mehr Fachkräfte, die mit Wirbelwerkzeugen und deren Einstellung zurechtkommen. Uns ist es jetzt gelungen, nicht nur die Wirbeltechnologie auf ein Dreh-/Fräszentrum zu integrieren, sondern dabei auch einen Werkzeugwechsel hauptzeitparallel in der Maschine sicherzustellen.“ Für den Kunden entfallen damit sämtliche Neben- und Liegezeiten, sodass bei der Produktion von Schnecken für den Plastifizier-Prozess in der Kunststoffindustrie mit einer Reduzierung der Durchlaufzeit im zweistelligen Prozentsatz gerechnet werden kann. Diese Innovation wird es, obwohl realisiert und erprobt, aber auf der diesjährigen EMO nur auf der Videoleinwand zu sehen geben. „Wir haben schon zwei dieser innovativen Maschinen an einen bekannten deutschen Kunststoffmaschinenhersteller ausgeliefert, aber können für die EMO keine Maschine mit diesem Feature ausstellen, weil unsere Fertigung zurzeit mit anderen Aufgabenstellungen ausgelastet ist. Die Rückmeldungen von dem angesprochenen Kunststoffspezialisten belegen aber, dass wir damit einen echten Volltreffer gelandet haben.“

Im Übrigen ist es noch gar nicht so lange her, dass Weingärtner mit einer anderen Verfahrensintegration die Schneckenfertigung revolutionierte. Klaus Geissler erklärt: „Wir waren die Ersten, die die Bearbeitung von Zylindern und Holmen einerseits und andererseits die Schneckenherstellung auf einer einzigen Maschine realisiert haben. Die dafür eingesetzte mpmc 850 hat sich dort seitdem als ein sehr produktives Allroundsystem gezeigt.“

Die Werkzeugmagazine sind bei den neu designten mpmc-Zentren nicht mehr im Rückraum, sondern jetzt je nach Wunsch stirnseitig am rechten oder linken Ende der Maschine angeordnet und können von vorne bestückt werden.

mpmc Dreh-Fräszentren als Basis

Als Trumpfkarten bei all diesen Innovationen haben sich neben der Flexibilität der mpmc-Zentren (wobei mpmc für Multi Product Machining Center steht), vor allem drei Faktoren erwiesen: Zum einen die Weingärtner Lünettensysteme, mit denen sich sehr schwere und hochgenaue Werkstücke CNC-gesteuert abstützen lassen, wobei eine Korrektur der Werkstückmitte auch unter Volllast möglich ist und so die Lünettenposition vollautomatisch im laufenden Betrieb korrigiert werden kann. Zudem bietet Weingärtner ein patentiertes Prismen-Lünettensystem auf den mpmc-Dreh-Fräszentren zur vibrationsfreien und präzisen Abstützung bei der Schneckenbearbeitung.

Zum anderen – und hier liegt vielleicht sogar der Erfolg des ganzen Unternehmens begründet – das eigenentwickelte Softwarepaket weinCAD®. Im Umfeld der Schneckenfertigung, so ist sich Klaus Geissler sicher, gibt es kein CAD/CAM-System, das Vergleichbares leistet wie das Kirchhamer Programmiertool weinCAD®. „Unsere Software deckt alle Schritte von der Verfahrenstechnik über die Geometrieauslegung bis hin zum automatisch generierten CNC-Programm und einer 3D-Simulation aller Bearbeitungsverfahren ab.“ Zwar wurde die Software bereits vor Jahrzehnten entwickelt, aber immer wieder, aufgrund neuer Anforderungen der Kunden, auf den neuesten Stand gebracht.

Dank der integrierten Wirbeltechnologie lassen sich die Bearbeitungszeiten bei der Schneckenherstellung deutlich reduzieren.

Modernes Design, verbesserte Ergonomie

Aber natürlich wird es auf der diesjährigen EMO auch Neuigkeiten auf dem Weingärtner-Stand zu sehen geben. Am augenfälligsten – und das liegt in der Natur der Sache – ist die neue Maschinenverkleidung. Das komplett überarbeitete Design bietet denn auch mehr als auf einen ersten Blick erkennbar. Von der bislang so typischen konvexen Maschinenverkleidung ist Weingärtner zu geraden Fronten gewechselt. Damit ist nicht nur ein neues Erscheinungsbild geschaffen, sondern auch handfeste Vorteile realisiert: Die geraden Fronten reduzieren nicht nur eventuelle Verschmutzungen durch abtropfende Kühlschmierstoffe, sondern erlauben auch den Einbau von Visiport- oder Rotoclear-Fenster in jede Tür. Gleichzeitig erleichtern deutlich größere Sichtscheiben den Blick in den Arbeitsraum. Zudem sind jetzt Statusleuchten direkt in die Verkleidung integriert.

Neu ist auch die Anordnung der Werkzeugmagazine, die jetzt je nach Wunsch stirnseitig am rechten oder linken Ende der Maschine angeordnet sind und so direkt von vorne beladen werden können. Wobei Neuerungen wie ein im Arbeitsraum integrierter Werkzeugshuttle in Verbindung mit der Werkzeugvorbereitung mittels eines 4-fach-Köchers für kürzere Werkzeugwechselzeiten stehen.

Neues 45°-Schrägbett

Geändert hat sich auch die konstruktive Auslegung des Maschinenbettes. Das neu konstruierte Schrägbett mit einer Neigung von 45° schafft deutlich günstigere Verhältnisse für die Krafteinleitung, resultierend aus Bearbeitung und Werkstückgewicht in den Unterbau. Ein weiterer Pluspunkt dieser Geometrieveränderung sind die optimierten Platzverhältnisse im Arbeitsraum für große Lünetten und die nochmals verbesserte Ergonomie für den Bediener. „Wir waren definitiv die ersten, die eine funktionsfähige Komplettbearbeitungsmaschine für wirklich hohe Werkstückgewichte auf den Markt gebracht haben und dabei eine prozesssichere und hochgenaue Bearbeitung anspruchsvoller Werkstücke garantieren. Die mpmc-Baureihe kann für die Zerspanung von Werkstücken von bis zu 60 Tonnen bei einer Drehlänge von 15 Meter und einem Werkstückdurchmesser von bis zu 2,0 Meter geliefert werden“, fasst Geissler die Bearbeitungsmöglichkeiten der mpmc zusammen.

Mit dem neu ausgelegten Maschinenbett ist dabei nicht nur die hohe Stabilität und Steifigkeit der mpmc-Zentren erhalten geblieben, sondern auch sichergestellt, das mögliche Vibrationen wirksam verhindert werden. „In den von uns belieferten Branchen geht der Trend hin zu immer größeren und komplexeren Baugruppen und Systemen. Unsere Aufgabenstellung ist es, unseren Kunden ein Bearbeitungssystem zur Verfügung zu stellen, mit denen sich die daraus ergebenden Anforderungen abdecken lassen. Die umfassen neben der weitestgehenden Komplettbearbeitung auch spezifische Automatisierungslösungen. So sind beispielsweise alle Weingärtner-Maschine grundsätzlich mit einem Pick-up-System ausgerüstet, was heißt, dass wir den jeweiligen Bearbeitungskopf vollautomatisch in drei Minuten wechseln können“, zeigt Dominik Weingärtner ein weiteres Highlight auf. Und, so Klaus Geissler abschließend: „…werden dabei Genauigkeiten gefordert und erreicht, die noch vor wenigen Jahren als illusorisch gegolten haben.“

EMO 2023: Halle 13, Stand B37

Teilen: · · Zur Merkliste