anwenderreportage

Hellmerich verkürzt mit Wälzschälen die Fertigungszeit von Werkzeugspindeln um 90 %

Größtmögliche Flexibilität bei höchstmöglicher Wirtschaftlichkeit ist vor allem im Bereich der Auftragsfertigung gefragt, denn Zeit ist letztlich Geld. Der Kärntner Spezialist für maßgeschneiderte Bearbeitungseinheiten Hellmerich Precision Components konnte durch die Umstellung der Bearbeitungsstrategie auf das Wälzschälen die Qualität von Innen- und Außenverzahnungen von Werkzeugspindeln deutlich steigern und zudem die Fertigungszeit um 90 Prozent verkürzen. Eine wesentliche Rolle übernehmen dabei die Wälzschälsysteme von Seco Tools.

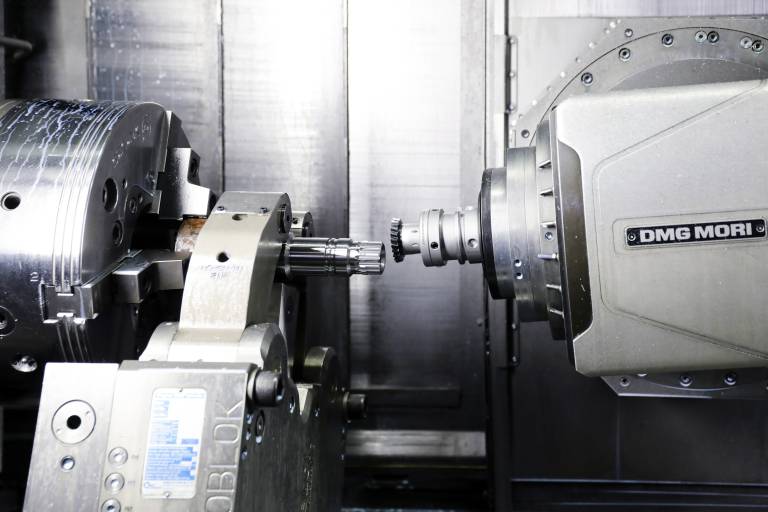

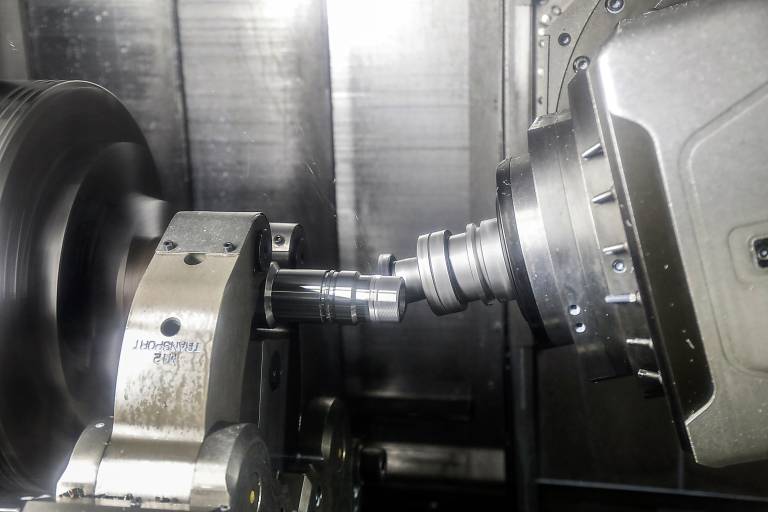

Hellmerich stellt pro Jahr rund 700 Außen- und 100 Innenverzahnungen her – seit 2022 hochwirtschaftlich mittels Wälzschälverfahren auf einem Dreh-Fräszentrum. (Alle Bilder: x-technik)

Shortcut

Aufgabenstellung: Umstellung der Verzahnungsherstellung vom Abwälzfräsen inklusive Schleifen sowie Abwälzstoßen auf das wirtschaftliche Wälzschälverfahren.

Material: Außenverzahnungen = Einsatzstahl 16MnCr5; Innenverzahnung = Nitrierstahl 31CrMo12.

Lösung: Dreh-Fräsmaschine CTX beta 2000 TC von DMG Mori sowie VHM-Schneidwerkzeuge für die Außen- und Innenverzahnungen (jeweils Modul 2 und 1,25) inklusive einstellbaren Werkzeughaltern von Seco Tools.

Nutzen: Verzahnungsqualität von ≥ 8 auf ≥ 6 verbessert; Durchlaufzeit um 90 % reduziert; hohe Flexibilität; es können alle Verzahnungen im Haus gefertigt werden.

Bereits seit über 40 Jahren entwickelt und produziert die "HPC" Produktions GmbH (Hellmerich) Präzisionskomponenten für den Maschinenbau – insbesondere für taktzeitgetriebene Zerspanungsaufgaben in Werkzeugmaschinen. „Neben der Herstellung von hochproduktiven Aggregaten zum Bohren, Fräsen und Gewinden sowie von Werkzeugrevolvern und angetriebenen Werkzeugen haben wir uns auf die Realisierung von Werkzeugspindeln und Antrieben spezialisiert“, zeigt Geschäftsführer DI (FH) Gunther Kranabether die Kernkompetenz des in Seeboden am Millstätter See beheimateten Unternehmens auf.

Hellmerich fertigt diese Präzisionskomponenten auch nach Kundenzeichnungen und montiert diese zu kompletten Systembaugruppen und Funktionseinheiten. „Sämtliche Baugruppen werden vor Auslieferung mit modernen Prüfständen auf Funktion und Qualität geprüft“, so Kranabether weiter.

Die Verzahnungsqualität konnte von ≥ 8 auf ≥ 6 verbessert werden.

Wälzschälen im Überblick

Bereits im Jahr 1912 meldete Wilhelm von Pittler ein Patent für das Wälzschälen von Verzahnungen (Power Skiving oder Gear Skiving) an. Aufgrund der Komplexität der Anwendung dauerte es jedoch sehr lange, bis dieses Verfahren in der Fertigung Einzug hielt. Die konkurrierenden Verfahren sind das Stoßen und das Räumen. Im Vergleich zum Stoßen ist das Wälzschälen um den Faktor Drei bis Acht schneller. Auch das Räumen ist sehr schnell, allerdings im Vergleich zum Wälzschälen sehr unflexibel und teuer. Bei Außenverzahnungen stehen zudem die Technologien Wälzschälen und Wälzfräsen im Wettbewerb zueinander (Hauptzeit zu Werkzeugkosten). Aufgrund des wesentlich geringeren Platzbedarfes beim Werkzeugauslauf eröffnet die Wälzschältechnologie neue Möglichkeiten bei der Auslegung von kostensparenden Getriebebauteilen.

Gesamte Wertschöpfungskette im Haus

Die Fertigungssysteme der Kärntner kommen weltweit in Werkzeugmaschinen großteils für die Automobil- und Nutzfahrzeugindustrie zum Einsatz. Damit werden unter anderem Motor- und Getriebekomponenten, Teile des Fahrzeuggestells oder auch Bauteile für Bremssysteme bearbeitet und müssen daher auch den Dauerbelastungen einer Serienfertigung standhalten. Um diese hohen Qualitätsanforderungen erfüllen zu können, deckt Hellmerich nahezu die gesamte Wertschöpfungskette mit modernsten Bearbeitungsmaschinen im eigenen Haus ab. „Unsere Bandbreite reicht von der 3D-Konstruktion, einer klimatisierten Feinbearbeitung (Drehen, Fräsen, Verzahnen, Schleifen, Lehrenbohren) über die eigene Härterei bis hin zur Qualitätssicherung mit modernen Koordinatenmessmaschinen“, bringt sich Fertigungsleiter Christian Umfahrer ein.

Die Auftragslage ist aktuell ausgezeichnet. „Gerade im Getriebebereich hat es in den letzten Jahren einige Neuerungen gegeben und für die Fertigung solcher High-End-Getriebe entwickeln wir beispielsweise maßgeschneiderte Mehrspindelköpfe“, so Umfahrer weiter. Dementsprechend investiert man laufend in die Modernisierung des eigenen Maschinenparks sowie der Qualitätssicherung.

Gear Skiving eingeführt

Um letztlich auch die Produktivität der eigenen Fertigung weiter zu verbessern, ist man bei Hellmerich bestrebt, auch die Bearbeitungsprozesse stetig zu optimieren. „Das ist unter anderem durch den Einsatz moderner Zerspanungswerkzeuge als auch effizienterer Bearbeitungsstrategien möglich“, betont der Fertigungsleiter. In beiden Fällen vertrauen die Kärntner auch auf die Expertise des Zerspanungswerkzeugherstellers Seco Tools. So auch bei der Umstellung der Verzahnungsherstellung vom Abwälzfräsen inklusive Schleifen sowie Abwälzstoßen auf das wirtschaftliche Wälzschälverfahren (Anm.: auch Gear Skiving genannt).

Hellmerich stellt unter anderem Werkzeugspindeln mit Zahnwellenprofilen nach DIN 5480 (Welle-Nabe-Verbindungen mit Evolventenzahnprofilen) mit Wuchtgüten von 2,5 g und Drehzahlen bis 20.000 min⁻¹ her. „Unsere Spindeln haben Innen- und Außenverzahnungen mit den Modulgrößen 2 und 1,25“, konkretisiert Umfahrer. Für die Außenverzahnungen wird ein Einsatzstahl 16MnCr5, bei der Innenverzahnung ein zäherer Nitrierstahl 31CrMo12 verwendet. Zuvor hat man lediglich Außenverzahnungen bedingt im Hause selbst hergestellt, die Fertigung der meisten Verzahnungen wurde extern vergeben. Die Werkzeugspindeln werden nach der Bearbeitung zudem für eine längere Lebensdauer gehärtet. Der Härteverzug für die nachfolgende Wärmebehandlung muss somit berücksichtigt werden – die Toleranzen hat Hellmerich mit einem Rollenmaß bis -5 µm festgelegt.

Der neue Wälzschälprozess läuft bei Hellmerich auf einer Dreh-Fräsmaschine CTX beta 2000 TC von DMG Mori (Anm.: max. Drehdurchmesser = 600 mm; max. Drehlänge = 2.000 mm). „Für das Wälzschälverfahren muss das Bearbeitungszentrum mit Systemen zur Steuerung und Synchronisierung der Spindeldrehzahlen sowie Softwarezyklen zur Prozesssteuerung ausgestattet sein, denn der komplexe Bearbeitungsprozess kann nur durch das optimale Zusammenspiel von Maschine, Software und Schneidwerkzeug funktionieren“, bringt sich DI (FH) Johannes Wirtl MSc, Technische Leitung bei Seco Tools Austria, ein.

„Mit der Unterstützung von Seco Tools inklusive der speziellen Vollhartmetallschneidwerkzeuge für die Außen- und Innenverzahnungen sowie der einstellbaren Werkzeughalter konnten wir das Wälzschälverfahren mit höchster Genauigkeit und Produktivität einführen.“

Außen- und Innenverzahnung fertigen

Seit 2019 beschäftigt man sich bei Hellmerich mit der neuen Strategie zur Verzahnungsherstellung, doch erst mit Seco Tools als Werkzeugpartner konnte man entsprechende Qualitätsvorteile erzielen: „Im Vergleich zu mit Wendeschneidplatten bestückten Werkzeugen bietet das Vollhartmetall-Schneidrad eine deutlich höhere Fertigungspräzision. Die flexible Auslegung des zugehörigen Schafts lässt sich in Bezug auf Kollision und Baulänge optimal an die jeweilige Bearbeitungssituation anpassen. Die Funktion und Sicherstellung der hohen Qualitätsanforderung wird bei uns durch ein erfahrenes Engineering-Team und die komplette Eigenfertigung der Vollhartmetall-Schneide und des dazugehörigen Schafts garantiert“, erklärt Wirtl die Vorteile von Seco Tools.

Der schwedische Werkzeughersteller mit seiner österreichischen Niederlassung in Oberwaltersdorf (NÖ) ist bereits seit mehr als 20 Jahren ein sehr wichtiger Lieferant – vor allem im Drehen stellt Seco Tools den Großteil der Werkzeuge für Hellmerich zur Verfügung. Zudem werden seitens Seco Tools auch regelmäßig ein- und zweitägige Mitarbeiterschulungen, angefangen von Basiswissen bis hin zu den neuesten Zerspanungsthemen, vor Ort bei Hellmerich durchgeführt: „Speziell bei einer kompletten Prozessumstellung ist ein kompetenter Ansprechpartner wie Johannes Wirtl sehr wichtig, um einerseits den Prozess zu begleiten und andererseits auch als Schnittstelle zum Entwicklerteam zu fungieren“, betont der Fertigungsleiter.

Die Auslegung – sprich Simulation und Optimierung – inklusive Herstellung der Schneidwerkzeuge für die Außen- und Innenverzahnungen (jeweils Modul 2 und 1,25) inklusive der einstellbaren Werkzeughalter wurde dann durch die Spezialisten bei Seco Tools in Italien durchgeführt: „Wir in Österreich sehen uns zusätzlich auch als wichtiges Bindeglied zu unseren Technologie-Experten im Konzern – in diesem Fall ist die Verzahnungskompetenz in Italien angesiedelt. Durch das spezifische Know-how können wir das Maximum für unsere Kunden herausholen“, ergänzt Wirtl. Bei Hellmerich stellte vor allem die Innenverzahnung von Modul 1,25 aufgrund des geringen Platzes und der benötigten Genauigkeit die größte Herausforderung dar.

Beachtliches Ergebnis

Pro Jahr werden bei Hellmerich je nach Auftragslage rund 700 Außen- und 100 Innenverzahnungen mit einem Dreh-Fräszentrum gefertigt. Durch die Umstellung auf die Bearbeitungsstrategie Wälzschälen konnte Hellmerich die Herstellung der Verzahnungen deutlich optimieren und die Bearbeitungszeit der Spindeln um 90 % verkürzen. Neben der reduzierten Gesamtdurchlaufzeit erhöhte sich darüber hinaus auch die Verzahnungsqualität auf ≥ 6 (zuvor ≥ 8) enorm. Aufgrund der kurzen Eingriffszeit der Schneidräder sind auch die erreichbaren Standzeiten entsprechend hoch. Zudem können die Hartmetallschneidräder nachgeschliffen und wieder beschichtet werden. „Die hohe Leistungsfähigkeit und Präzision der Schneidräder von Seco Tools ermöglichen eine Fertigbearbeitung der Verzahnungen ohne Nacharbeit. Damit konnten wir die Wirtschaftlichkeit der Spindelherstellung deutlich steigern, aber auch unsere Flexibilität enorm erhöhen“, ist Christian Umfahrer abschließend voll des Lobes.

„Aufgrund der kleinen Modulgröße und der geforderten Genauigkeiten liegt die Bearbeitung bei Hellmerich sicherlich im High-End-Bereich der Zerspanungstechnik. Wir sind sehr stolz, hier einen produktiven Beitrag leisten zu können.“

Infos zum Anwender

Das mittelständische Unternehmen Hellmerich Precision Components wurde 1979 gegründet und beschäftigt heute am Standort Seeboden (Kärnten) 75 Mitarbeiter. Hellmerich entwickelt und produziert hochpräzise Systembaugruppen und modulare Funktionseinheiten für Werkzeugmaschinen. Darüber hinaus hat sich das Kärntner Unternehmen auf die Realisierung von Prototypen, die Fertigung von Präzisionsteilen (Drehen, Fräsen, Schleifen) und die Montage von Baugruppen (Spindeln, Getriebe und Vorrichtungen) spezialisiert.

Teilen: · · Zur Merkliste